Ač by se mohlo zdát, že definitivní splasknutí mediální bubliny o osobní 3D tiskárně v každé druhé domácnosti uškodí celé oblasti stolního tisku, není tomu tak. Prozíravější výrobci a dodavatelé se přeorientovali na cílové skupiny hobby uživatelů – a především profesionálů. Na nejúspěšnější modely 3D tiskáren se dnes čeká několik týdnů i měsíců, jejich výrobci nestačí pokrývat zvýšenou poptávku. Na trhu se stále objevují další a další zajímavé novinky, což jistě potvrdí i dnes začínající 3Dexpo.

Kapitoly:

1. Hrátky (nejen) s pokročilými termoplasty • Více hlav, více materiálů • Netrapte se nad první vrstvou

2. Stále šikovnější software • Podpora, právě když ji potřebujete • Otestovali jsme za vás

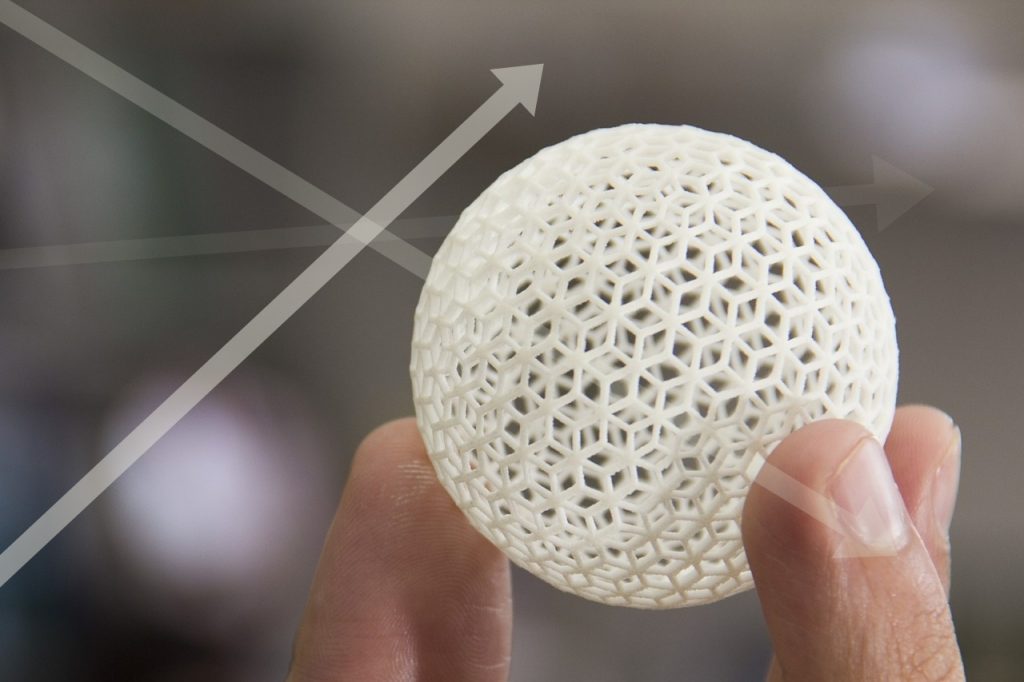

Kvalita výtisků u nejdostupnějších stolních 3D tiskáren nadále roste. A to v obou kategoriích, které zde mají největší zastoupení: u tradičních FDM/FFF tiskáren zpracovávajících struny termoplastů i u stereolitografických zařízení (SLA), které s vytvrzováním světlocitlivých pryskyřic konečně sestupují do cenově zajímavých hladin z pohledu náročnějších jednotlivců a malých týmů.

Hrátky (nejen) s pokročilými termoplasty

Suverénně nejpočetnější skupinu 3D tiskáren dnes tvoří právě FDM/FFF zařízení. A ačkoli je dosud nejtisknutějším materiálem oblíbené a v nespočtu odstínů nabízené PLA, stále větší poptávka je po konstrukčních materiálech s pokročilými vlastnostmi – třeba po Nylonu, PET(G), CPE(+) či kompozitech. Souvisí to jak se stále se rozšiřujícími možnostmi u nejpovedenějších z otevřených tiskáren pro hobby uživatele, tak na druhé straně s požadavky profesionálů na ryze komerční zařízení.

Konstruktéři dnes nesázejí jen na drahá průmyslová 3D zařízení v tiskových centrech, ale stále častěji je doplňují i řádově dostupnějšími stolními tiskárnami. Mnohé z nich nacházejí efektivní uplatnění třeba u výroby montážních přípravků, měřidel či upínačů – a to i v automobilovém průmyslu. Ve Volkswagenu i jinde by mohli vyprávět, jak zásadní porci času a nákladů jim stolní 3D tisk šetří právě u průběžně přizpůsobovaných montážních přípravků oproti zdlouhavé tradiční výrobě u externích dodavatelů. Pořizovací i provozní náklady se přitom v některých případech mohou vrátit už po vyrobení první série takovýchto individuálně tištěných dílů. A jen o něco výš – z pohledu pořizovacích a provozních nákladů – dnes už začínají stolní tiskárny schopné tisknout funkční díly třeba z Nylonu se spojitým karbonovým vláknem.

Více hlav, více materiálů

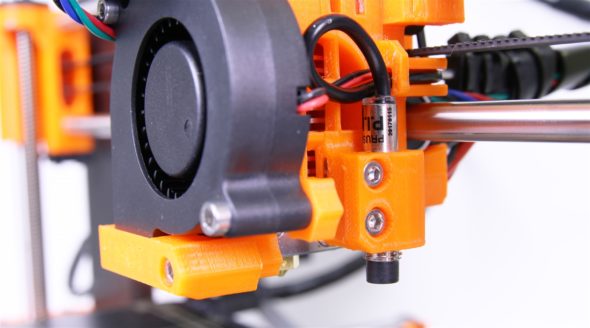

Ještě v minulých letech byl vícemateriálový tisk u FDM/FFF tiskáren vyhrazen spíše nákladným zařízením a nejzkušenějším 3D tiskařům. Dvoumateriálová řešení jako Ultimaker 3, BCN3D Sigma a další však dokazují, že sladění dvou extruderů nemusí být noční můrou a nevyzpytatelným laborováním metodou pokus–omyl, ale praktickým řešením, které zvládne i běžný uživatel. Sami jsme si v jednom z dlouhodobých redakčních testů (viz informační box) ověřili, že soutisk a automatické střídání tiskových hlav mohou být i u zařízení za 100 tisíc korun s daní (a méně) natolik vysoké, že takovou 3D tiskárnu lze s klidem začlenit do plnohodnotného výrobního provozu.

Zatímco designéři a umělci slyší na atraktivní tisk z více odstínů materiálu, konstruktéři na vícemateriálovém tisku oceňují především praktickou kombinaci hlavního materiálu s rozpustnými podporami. Ty dramatickým způsobem šetří pracnost při dokončovacích pracích na výtisku – třeba při odlamování a začišťování zbytků po dočasných podporách z hlavního materiálu – a nacházejí si tak stále větší počet příznivců. I přes vyšší provozní náklady a delší čas pro vlastní 3D tisk. Dnešní varianty materiálu PVA jsou dobře rozpustné v běžné vodě, déle odolávají vzdušné vlhkosti a jimi podpírané povrchy už často ani nepoznáte od těch tištěných zcela bez podpor.

Avšak ani u dvou materiálů to u stolního FDM/FFF tisku končit nemusí. Své o tom ví třeba první uživatelé stavebnice Prusa i3 MK2 se čtyřmi podavači materiálu a jedinou tryskou. Budeme pečlivě sledovat, zda se i tento a jemu podobné experimenty rozšíří mimo cílovou skupinu zkušenějších nadšenců. Přeci jen, už navrhnout 3D model smysluplně využívající čtveřice materiálů vyžaduje speciální modelářskou průpravu.

Netrapte se už nad první vrstvou

Po léta byla prokletím levnějších stolních FDM/FFF zařízení mj. otázka, jak položit první vrstvu výtisku rovnoměrně na podložku, aby byla jednolitá, udržela rozpracovaný model po celou dobu stavby a po odloupnutí snesla i vysoké estetické nároky. A aby taková byla vždy – třeba už po prvním vybalení tiskárny začínajícím uživatelem. Vždyť ještě dnes někteří výrobci nutí uživatele tisknout pod každým výtiskem podstavu (raft), která se pak pracně odlamuje. Nehledě na (ne)kvalitu výsledného povrchu oproti tisku na hladkou fólii či sklo.

Není tedy divu, že si cestu do stolních 3D tiskáren – napříč cenovými kategoriemi – už definitivně našlo automatické vyrovnání podložky před tiskem. Někde je řešeno fyzickým dotykem spínače či sondy o jinak rovinnou podložku, kdy je kompenzována pouze svažitost. Jinde probíhá dokonce mnohabodové měření indukční sondou nad (potenciálně zvlněnou) podložkou, výpočet virtuální plochy a různá kompenzace výšky trysky v různých bodech tiskové plochy.

Ať tak či onak, výrobcům se daří zbavovat uživatele ruční kalibrace. Ti se tak mohou soustředit na správné ošetření tiskové podložky pro zvolený materiál a vyvarovat se hádání, zda za předčasně odloupnutý výtisk náhodou nemůže právě špatně vyrovnaná podložka. Vždyť už tak vyžaduje správná příprava podložky nemálo zkušeností a cviku, zejména u pokročilejších materiálů. Automatické vyrovnání podložky či výškové zarovnání obou trysek u dvojmateriálových řešení jsou tedy výrazným usnadněním práce.