Výroba strun pro 3D tiskárny využívá podobně sofistikovaných technologií, jako vlastní 3D tisk. Řada společností řeší klíčovou otázku: Jak se co nejlépe vyrovnat s nároky na kvalitu strun, respektive jak zajistit, aby struny měly přesně požadovaný průměr?

Efektivní kontrola rozměrové přesnosti při výrobě tiskových strun spočívá v aplikaci technologie počítačového vidění, kdy správný průměr hlídají kamery propojené s počítačem. K jejich nasazení nedávno sáhla i společnost Plasty Mladeč, jeden z předních českých výrobců tiskových strun z různých materiálů. Možnosti nasazení technologie počítačového vidění jsou různorodé, avšak právě kontrola kvality výrobků patří mezi vůbec nejvyužívanější.

Neúnavné oko chyby neodpouští

Kontrola kvality často spočívá v měření odchylek, jako je tomu i v případě společnosti Plasty Mladeč. Stejně jako u dalších výrobců tiskových strun pro stále rozšířenější 3D tiskárny zde naráželi na problém s ověřováním kvality dodávek. Tolerance požadovaná u tohoto výrobku je ±0,05 milimetru. Je-li struna širší, neprojde tryskou a dochází k zaseknutí materiálu v tiskové hlavě. Je-li užší, způsobuje defekty vytištěných dílů z důvodu nedostatečného či nerovnoměrného přísunu materiálu.

Nejstarší kontrola přesnosti rozměrů spočívala v ručním přeměření jednou za půl hodiny operátorem za použití mikrometru. Toto řešení samozřejmě nebylo ani příliš efektivní, ani přesné. Další zvolený postup zahrnoval štěrbinu o příslušném maximálním rozměru. Při jeho překročení struna neprošla a zasekla se. Výrobní linka se však poté zhruba na půl hodiny zastavila, což vedlo ke značným prostojům a finančním ztrátám. Štěrbina navíc neřešila situaci, kdy byl průměr menší než požadovaný. Za této situace byla oslovena firma Kinalisoft specializující se na počítačové vidění. Ne nadarmo se ostatně říká, že počítače často vidí víc než lidské oči. Tato technologie spočívá v počítačové analýze videa v reálném čase, přičemž obraz pro analýzu dodává jedna nebo více kamer.

Řešení na míru vysokorychlostní výrobě

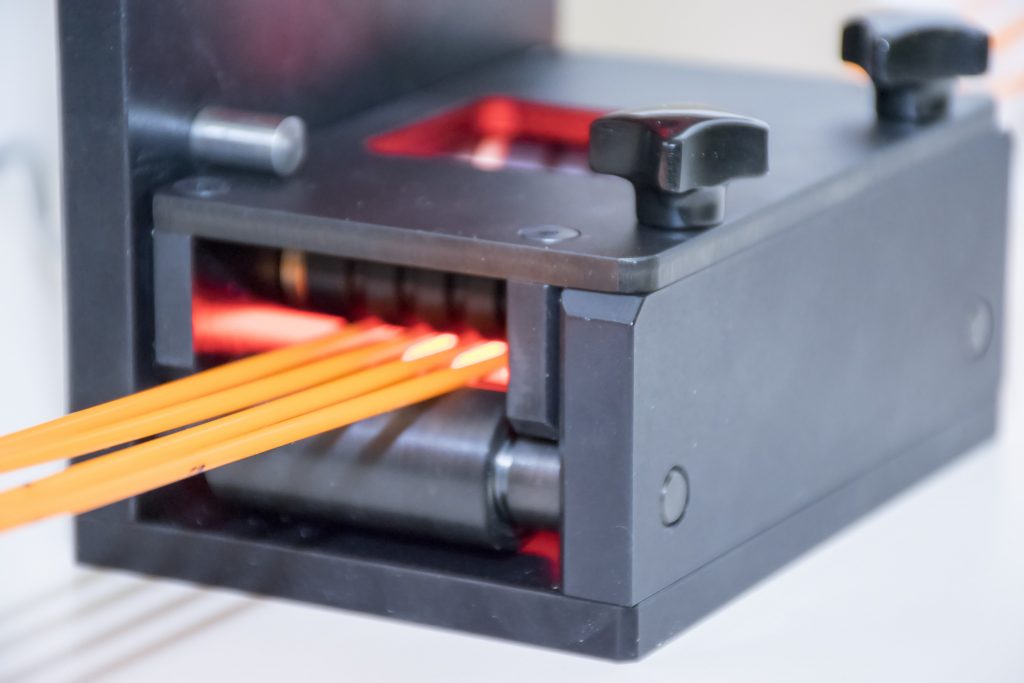

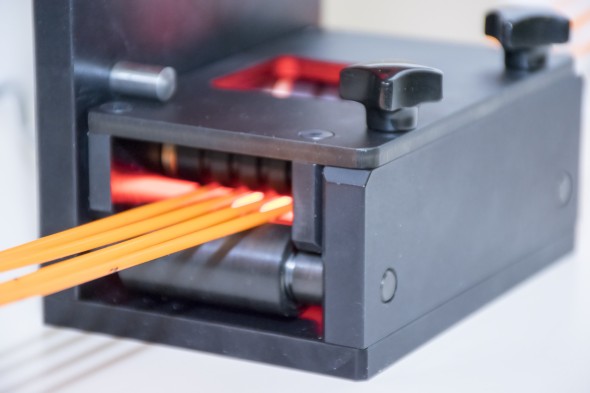

Pro výrobní linku Plasty Mladeč bylo potřeba vytvořit zařízení, které bude sledovat čtyři struny najednou – pro dvě rozměrové varianty tiskových strun a nespočet barevných variant a typů materiálu. Výzvou byl také požadavek na funkčnost při vysokých rychlostech odtahu. Dnes se rychlosti tohoto výrobního procesu pohybují až na hranici jednoho metru za sekundu – a to při neustálé kontrole přesnosti.

Zařízení umožňuje spolehlivou průběžnou kontrolu průměru strun, přičemž o případné odchylce je operátor informován jak zvukovou signalizací, tak sdělením této informace na monitoru. Přehledné grafické zobrazení na LCD obrazovce, do níž je integrován počítač, přesně ukazuje průměr každé ze čtyř strun v dané chvíli. Kontrolní systém disponuje funkcí pro evidenci jednotlivých kontrol jeden rok zpětně. Údaje o měření lze snadno dohledat prostým naskenováním výrobní etikety, kterou kontrolní systém generuje po navinutí každé cívky. Kontrolní software nabízí i další funkce usnadňující práci obsluhy, čímž šetří finanční výdaje na kontrolní činnost. Patří mezi ně například přehledné zobrazení vývoje chybovosti za zadané časové období nebo automatické počítání Indexu způsobilosti Cp a Cpk.

Výrazné snížení chybovosti (nejen) při výrobě tažením

Zařízení založené na technologii počítačového vidění přináší v tomto případě velké snížení chybovosti, zvýšení kvality strun a celkové zvýšení efektivity výroby. To vše se odráží na výrazné úspoře nákladů a rychlé návratnosti investice do nově nasazené počítačové technologie. Velmi podobný princip lze navíc uplatnit u dalších provozů, kde se vyrábí tažením. Ale nejen u nich – počítačové vidění se dobře vyrovnává i s jinými úlohami, při nichž jsou potřebné kontrola, automatizace nebo rozpoznávání.