3D tiskárny se pomalu, ale jistě začínají prosazovat i v sériové výrobě koncových produktů. Velmi slibně se v tomto směru jeví technologie LaserProFusion od německé firmy EOS. Na konferenci Fórum aditivní výroby byla její ukázka představena ve světové premiéře.

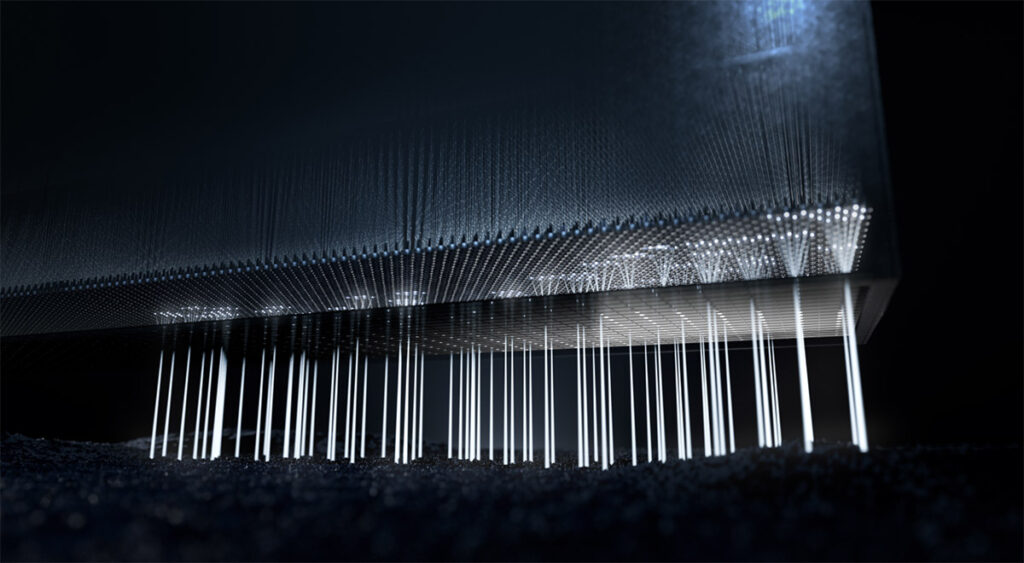

Německý EOS patří k zasloužilým průkopníkům 3D tisku z práškových materiálů – vývoji technologie označované dnes jako Powder Bed Fusion se věnuje už od roku 1989. „Po celou tu dobu se zabýváme optimalizací vztahu mezi zdrojem energie, tedy světlem, a práškovým materiálem. Jednou z velkých výzev současnosti je doba tisku a produktivita výroby, které jsou závislé na rychlosti skenování laseru a na výkonu zařízení. Jako řešení se nejčastěji používá přidávání dalších laserů, takže zde máme vedle jedno- a dvoulaserových také multilaserové stroje. A my jsme si položili otázku – co by se stalo, kdybychom počet laserů v jednom zařízení navýšili na milion.“

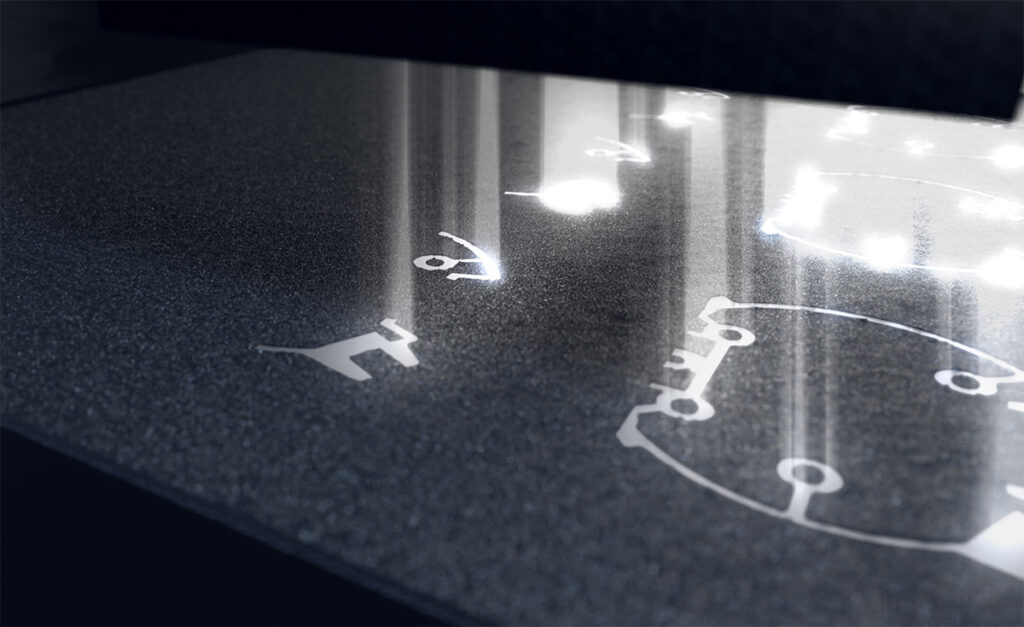

Po těchto slovech vedoucí manažer společnosti EOS pro Evropu Slobodan Ilić účastníkům Fóra aditivní výroby předvedl exkluzivní ukázku zcela nové technologie LaserProFusion, která do léty prověřené aditivní technologie PBF vnáší radikální inovaci v podobě téměř milionu laserových diod. Práškový polymer je jejich prostřednictvím spékán nevídanou rychlostí za pouhých 9 sekund na jednu vrstvu, přičemž nezáleží na tom, kolik dílů se tiskne.

Tisková plocha je rozdělena na 3456 pixelů a namísto pobíhání laserového paprsku je instantně osvícena výkonem až 6 kW, pod nímž se materiál zahřívá až na 300 °C. Firma EOS technologii LaserProFusion označuje jako plnohodnotnou alternativu výroby ve vstřikolisech a její komerční uvedení plánuje již v roce 2022. Zkušenosti sbírané u pilotních zákazníků již nyní naznačují velmi slibné výsledky.

Rozvoj aditivní výroby EOS směřuje nejen do větší sériovosti, ale snaží se uspokojit také specifické potřeby svých výjimečných zákazníků, mezi něž patří také výrobci vesmírných technologií. „Uvědomili jsme si, že naší standardní produktovou řadou nepokrýváme mnoho dalších zajímavých oblastí, a proto jsme založili firmu AMCM (Additive Manufacturing Customized Machines), která na základě našich strojů provádí úpravy pro konkrétní zákazníky,“ prozradil Ilić.

Tato iniciativa má tři úrovně – od relativně menších úprav katalogových strojů po vývoj zcela nových konceptů na míru dané aplikaci. Výsledkem může být například stroj AMCM M 290 se zvýšeným výkonem laseru na 1 kW, umožňující tisknout z mědi nebo hliníkových slitin v tom jednodušším případě; náročnější přestavba přivedla na svět typ M 290 FDR, schopný tisknout jemné detaily a stěny tenké až 100 µm, pročež se používá například k výrobě titěrných struktur z wolframu pro počítačové tomografy; nejvyšší úroveň specializace představuje AMCM M 4K, vyvinutý pro výrobu spalovací komory z kobalt-chromu pro raketové motory, s obří tiskovou komorou o výšce 1000 mm.