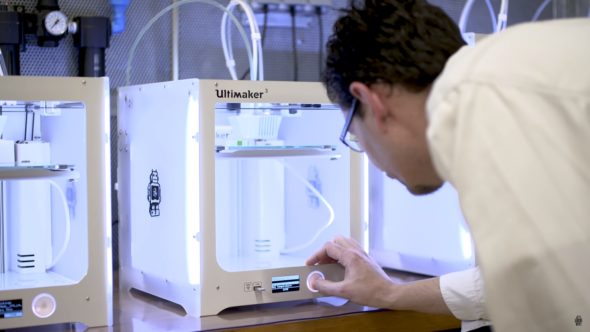

Ač je dnes profesionální zájem o 3D tisk nejvíce směřován k funkčním prototypům a výrobě součástek, ve výrobních provozech si nachází i další velmi praktické nasazení: 3D tištěné výrobní nástroje, montážní a odměřovací přípravky nebo upínače. Volkswagen Autoeuropa se pochlubil, že díky nasazení dostupných 3D tiskáren nizozemského výrobce Ultimaker ve výrobě ušetří odhadem 160 000 eur ročně při téměř okamžité návratnosti investice.

V portugalského závodu Volkswagen Autoeuropa se osobní automobily vyrábějí již po čtvrtstoletí. Dnes se zde vyrábí Volkswagen Sharan, Scirocco, Eos nebo Seat Alhambra. Tradičně zde na montážní lince využívali nástrojů obrobených z kovu. Díky 3D tištěným nástrojům, montážním přípravkům a upínačům, které si na tiskárnách Ultimaker připravují sami z kvalitních termoplastů, však byli schopni zkrátit provozní cyklus, snížit množství práce, nedodělků a potřebných přepracování – a současně zlepšili ergonomii nástrojů. Co víc, pochvalují si, že toho dosáhli za desetinu obvyklých nákladů.

Než v portugalském Volkswagenu začali pracovat s 3D tiskárnami Ultimaker, využívali pro výrobu nástrojů služeb externích dodavatelů. Znamenalo to papírování, kalkulace i metodu pokus–omyl, což všechno zdržovalo a zdražovalo proces výroby nástrojů. V roce 2014 zde proto nasadili první 3D tiskárny Ultimaker a během dvou dalších let dokázali zvýšit úspory u nákladů na montážní nástroje ze 70 % až na 95 %.

Konkrétní výhody nasazení dostupného 3D tisku ve výrobě automobilů shrnuje také video Ultimakeru – dokonce s českými titulky:

Po ověření konceptu v roce 2014 má Volkswagen Autoeuropa nyní v provozu sedm 3D tiskáren Ultimaker a 93 % všech dříve externě vyráběných nástrojů je nyní realizováno interně. Investice se přitom měly vrátit už po vytištění první sady nástrojů. Celkově společnost odhaduje, že v roce 2016 ušetřila 160 000 eur a v roce 2017 chce ušetřit 200 000 eur.